タイヤ製造におけるビードセパレーターの主な用途

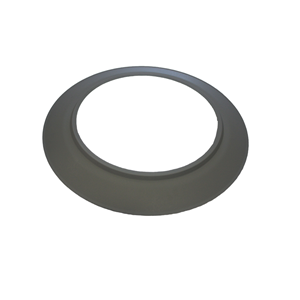

タイヤビードセパレーターの基本概念と構造

ビードセパレーターは、タイヤ製造工程において重要な機能部品であり、タイヤのビード部に配置されています。主な機能は、ビードワイヤーハーネスを分離・支持することです。この特殊部品は通常、高強度ゴム複合材料で作られており、以下のような典型的な構造特性を備えています。

厚さ: 通常1.5~3.0mm

硬度:ショア硬度70~85度

形状: タイヤの仕様に基づいて特定の輪郭に設計されています

材質:一般的に天然ゴムと合成ゴムの複合配合が使用される

タイヤビードパーティションのコア機能

1. 構造免震機能

ビードパーティションは、ビードワイヤー束をカーカスプライから効果的に分離し、異なる材料コンポーネント間の相互干渉や摩擦損傷を防止します。この分離機能により、以下のことが可能になります。

タイヤビード部の構造的完全性を維持する

材料間の応力集中を軽減

タイヤの寿命を延ばす

2. 応力分布の最適化

タイヤビードセパレーターの精密な設計により、次のことが可能になります。

タイヤビード部における均一な応力分布

運転中の衝撃荷重を緩和する

ビード部の疲労損傷のリスクを軽減

3. 製造プロセス支援

タイヤ成形工程において、ビードセパレーターは製造工程を支援する上で重要な役割を果たします。

タイヤビードワイヤーの位置を固定する

成形中の寸法安定性を維持

生産性の向上

タイヤビードセパレーターの材料選定

主な材料構成

ゴムマトリックス:通常はNR/SBR/BRの複合システムを使用

補強充填剤:カーボンブラックまたはホワイトカーボンブラック

接着剤システム:レゾルシノールホルムアルデヒドホワイトカーボンブラックシステム

抗酸化剤:抗酸化剤とオゾン抑制剤の組み合わせ

材料性能要件

高弾性率(確実なサポート)

低発熱(熱蓄積の低減)

優れた接着性能

優れた耐疲労性

タイヤビードセパレーターの製造工程

1. 混合工程

多段混合に内部ミキサーを使用し、厳密に制御:

混合温度(通常155℃を超えない)

混合時間(合計時間約8~12分)

供給順序(最初に生ゴムと充填剤を追加)

2. ローリング成形

精密圧延設備による間仕切りフィルムの製造、主な管理ポイント:

厚さ許容差(±0.05mm)

幅の一貫性

表面品質

3. 切断と予備成形

タイヤの仕様によると:

角度切断(通常30~45°)

長さ制御

端部オーバーラップ処理

タイヤビードセパレーターの品質管理のポイント

1. 寸法精度管理

厚さ偏差

幅の一貫性

長さ許容差

2. 身体能力テスト

硬度試験

抗張力

引き裂き強度

接着性

3. 耐久性評価

動的疲労試験

熱老化特性

オゾン老化試験

タイヤビードセパレーターの適用効果の評価

パフォーマンス向上パフォーマンス

タイヤビードの耐久性が30~50%向上

タイヤの均一性が20%以上向上

タイヤビード部への早期のダメージを軽減

経済的利益分析

タイヤ修理率の削減

タイヤの寿命を延ばす

製品市場競争力の向上

今後の開発動向

新材料の応用:高性能ナノ複合材料の開発

構造最適化:有限要素解析によるパーティション形状設計の最適化

インテリジェント製造:自動検査とインテリジェント制御システムの導入

環境保護の方向性:リサイクル可能で環境に優しい間仕切り材料の開発

タイヤの主要部品であるタイヤビードセパレーターの技術進歩は、今後もタイヤの性能向上と製造プロセスの最適化を促進し続けるでしょう。