タイヤ製造におけるプラスチックトレイのシール機能に関する研究

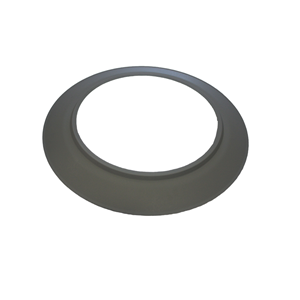

プラスチックトレイタイヤビードシステムの中核部品の一つであり、そのシール性能はタイヤの気密性、安全性、寿命に直接影響を及ぼします。チューブレスタイヤ(真空タイヤ)の普及に伴い、そのシール機能はますます重要になっています。円形のプラスチックフラップはますます重要になっています。この記事では、ビーズキャップシーリング原理、構造設計、材料選択、性能テストの観点からタイヤ製造に取り組んでいます。

1、タイヤビードパーティションのシール原理

気密層とホイールリムの相乗効果

そのビーズラップホイールリムとの密着により物理的な密閉バリアを形成します。チューブレスタイヤの気密層(通常はハロゲン化ブチルゴム製)は、ビードセパレーターと連動して従来のインナーチューブの機能を代替します。空気注入後、アペックスホルダーは空気圧の作用で外側に拡張し、ホイールリムの接触面と干渉嵌合を形成してガス漏れ経路を遮断します。データによると、この設計により、年間平均タイヤ空気圧低下率を5%以内に抑えることができます(タイヤ 気密性、2015年)。

ダイナミックシール機構

車両の走行中、頂点 Discはラジアル荷重と横方向荷重の交互作用に耐える必要があります。くさび形の構造設計(例えば15°の傾斜角)は、ホイールの変形に適応し、シールの安定性を維持します。実験では、ビードセパレーターは2000Nの軸方向張力下でも効果的なシールを維持できることが示されています(ビーズ, 2007)。

2、シール性能に影響を与える主な要因

構造設計

接触面幅:シーリングテープの幅は通常3~5mmです。幅が広すぎると摩擦抵抗が増加し、狭すぎると気密性が低下します。

剛性バランス:パーティションは、弾力性(フィット感の確保)と剛性(変形への抵抗)の両方を備えている必要があります。例えば、304ステンレス鋼の本体と柔軟なゴムコーティングを組み合わせた複合構造は、シーリングの耐久性を高めることができます。

材料の選択

金属基板:オーステナイト系ステンレス鋼(304など)は、降伏強度が205MPa以上と、強度と耐食性が高いため主流となっています。

表面処理:銅メッキまたはWC Coコーティングにより、ホイールリムとの摩擦損失を減らし、気密性を高めることができます(特許CN205202582U)。

プロセス精度

組み立て公差は ± 0.1mm 以内に制御する必要があり、レーザー検出と 5 軸加工技術により、パーティションとホイールリムのマッチング精度を確保できます。

3、シーリング不良の解析と改善

一般的な故障モード

タイヤビードの下側:ホイールリムとのフィットが緩くなり、ゆっくりと空気が漏れるようになります(凹型タイヤビードがタイヤに与える影響とは、2025 年)。

コーティングの摩耗:長期間の使用によりコーティングが剥がれ、摩擦係数が増加し、シール性能が低下します。

改善策

構造の最適化: ホイールの製造公差を補正するために適応型アーク形状設計を採用します。

材料のアップグレード: グラフェン強化コーティングにより、耐摩耗性が 50% 以上向上し、シール寿命が延長されます (業界予測、2030 年)。

4、今後の開発動向

インテリジェントなシーリング: 統合された圧力センサーにより、タイヤの空気圧とシーリング状態をリアルタイムで監視します。

環境に優しい素材:環境汚染を軽減するための生分解性ゴムコーティングの研究開発。

結論

ガスケットのシール機能はタイヤ技術の重要な部分です。構造革新、材料科学、精密技術の融合により、将来のビードセパレーターはシールの信頼性とエネルギー効率をさらに向上させ、新エネルギー車やスマートタイヤの開発を支援します。