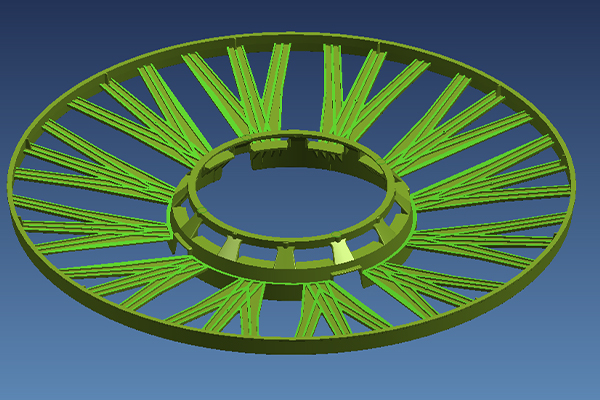

自動車用タイヤパッド

- Changshu Yongchengsheng Hardware

- 江蘇省

常熟永成勝ハードウェア製品有限公司は2002年に設立されました。設計、金型、システムを一体化した射出成形プラスチック製品を主に製造する会社です。現在、従業員数は50名を超えています。主な業務範囲は、機械ハードウェア製品、三角ゴム成形ディスク、タイヤセパレーター、ビードセパレーター、タイヤトレイ、タイヤ周辺製品アクセサリーの製造・販売です。また、プラスチック製品、医療用プラスチック製品、医療用プラスチック部品、医療用プラスチック製品、医療用プラスチックアクセサリー、医療用プラスチックパイプ、医療用プラスチックボックス、医療用プラスチック製品、自動車用プラスチック製品、新しい電子・電気プラスチック部品の卸売および輸出入も行っています。

常熟永成勝ハードウェア製品有限公司は、2002年から江南の水郷常熟に根ざしています。20年以上にわたる深い耕作と革新の反復を経て、射出成形プラスチック製品を中核とし、製品設計・研究開発、精密金型製造、システム統合ソリューションを統合した総合製造企業へと成長しました。安定した製品品質、先進的な技術展開、そしてきめ細やかなサービス体制により、業界で高い評価を得ています。現在、50名を超える専門チームを擁し、技術研究開発とコア生産のバックボーンが40%以上を占め、企業の持続的な発展に力強い推進力を注いでいます。

多様な需要分野をカバーする多様な事業展開

当社はハードウェアおよびプラスチック製造分野を基盤とし、「生産・製造+卸売輸出入」を軸とした事業構造を構築しています。豊富な製品マトリックスは、複数のセグメント市場を的確にカバーし、強力な市場競争力を形成しています。

コア生産事業:タイヤマッチング、一般ハードウェアに注力

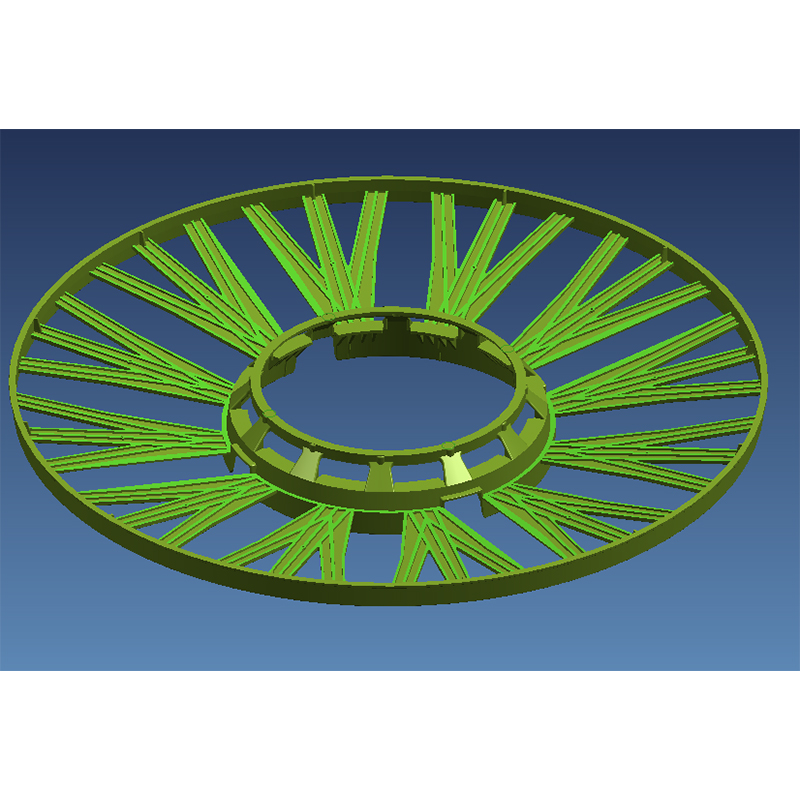

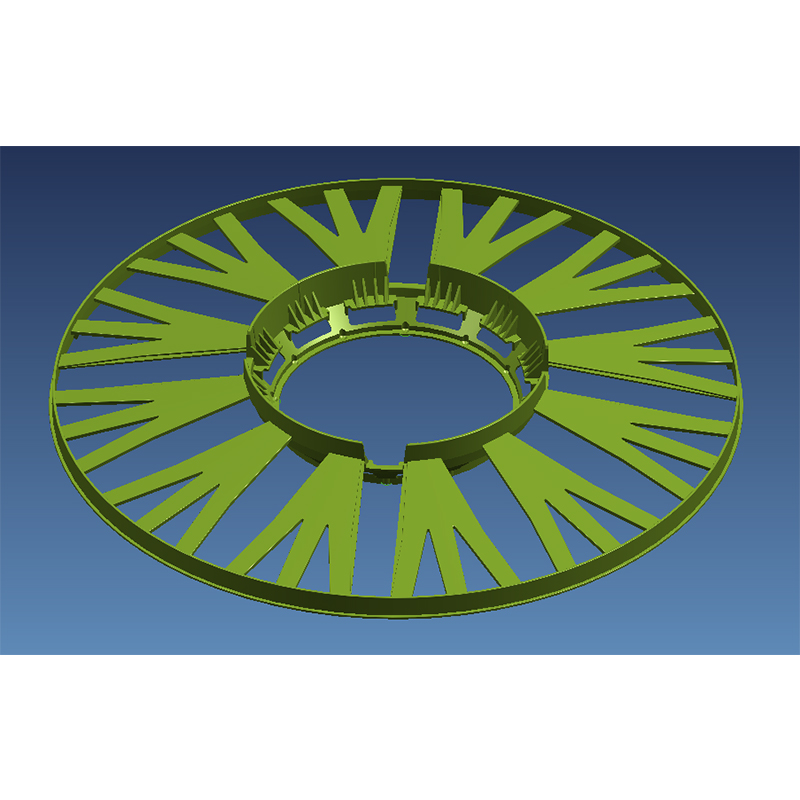

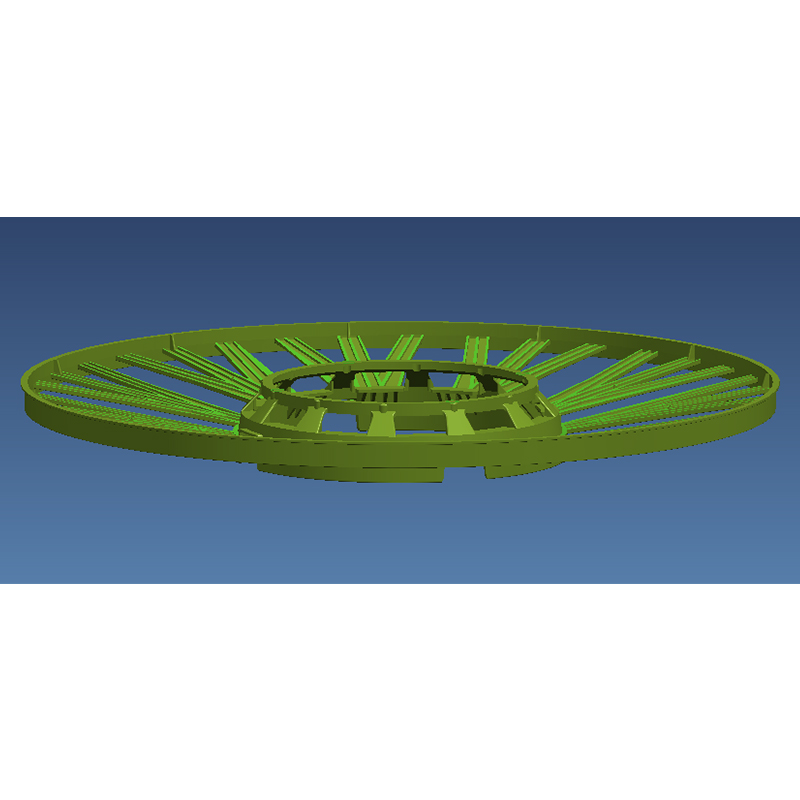

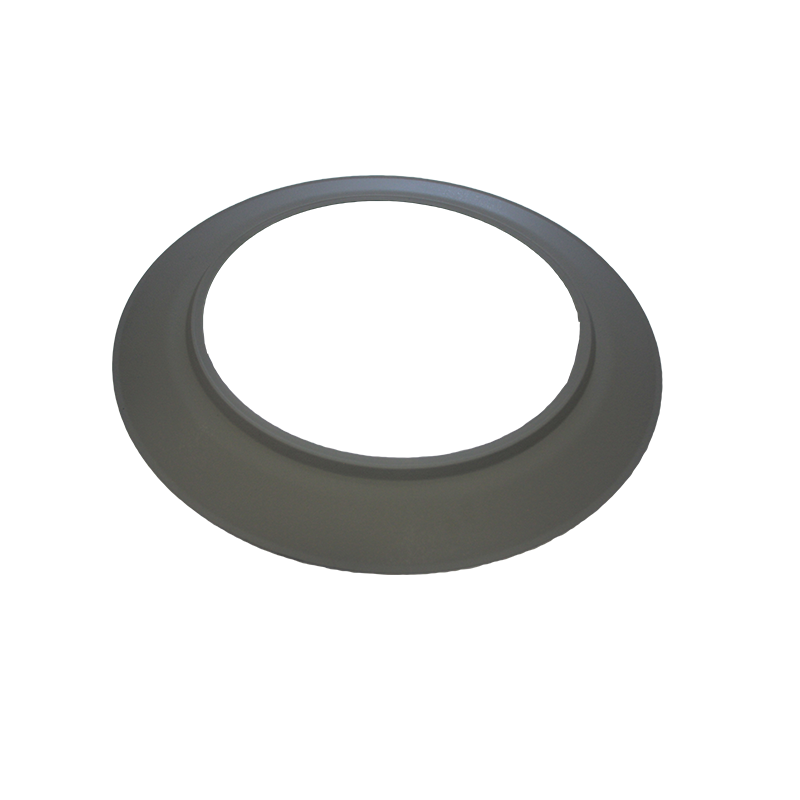

機械ハードウェアおよびタイヤ周辺部品の分野では、業界のニーズを深く理解し、三角形のゴム成形ディスク、タイヤセパレーター、ビードセパレーター、タイヤトレイなどのコア製品の研究開発と生産に注力しています。これらの製品は、タイヤの生産・加工プロセスにおける重要な支持部品として、タイヤの成形品質と生産効率に直接影響を及ぼします。製品構造設計の最適化と高強度・耐摩耗性の原材料の選定により、優れた耐荷重性能と耐老化性を備えているだけでなく、さまざまな規格のタイヤの生産ニーズにも適応できます。現在、当社は多くの有名タイヤメーカーの安定したサプライヤーとなっています。

卸売輸出入事業:医療およびハイエンド製造分野の深耕

卸売・輸出入事業においては、高付加価値分野を的確に展開し、医療、自動車、電子機器の3つの中核製品ラインを形成しています。そのうち、医療用プラスチック製品シリーズは、医療用プラスチック部品、医療用プラスチック付属品、医療用プラスチックチューブ、医療用プラスチックボックスなど、多様な製品を網羅しています。医療機器の生産基準を厳格に遵守し、優れた生体適合性、密閉性、無菌性を備え、国内外の複数の医療機器生産拠点に輸出されています。自動車用プラスチック製品は、自動車内装部品、機能構造部品などを中心とし、主流車種の組立ニーズに適応しています。新型電子・電気プラスチック部品は、民生用電子機器、産業機器などの分野向けに設計され、絶縁性、耐高温性、精密な寸法など、お客様に合わせた製品を提供しています。こうした多様な事業展開により、単一市場の変動リスクに効果的に対応し、安定した発展を実現しています。

ハードコアな設備の強さ、品質の強固な基盤の構築

製品の品質と生産効率を確保するため、当社は生産設備への投資を惜しまず、原材料の加工、精密成形から検査、包装に至るまで、完全なインテリジェント生産システムを構築しています。同時に、専用のクリーンルーム工場を備え、高精度・高清浄度製品の生産要件を満たしています。コアとなる生産・試験設備の構成は以下の通りです。

精密射出成形装置クラスター

当社は、異なる規格や精度のプラスチック製品の生産に適応できる完全な射出成形設備システムを備えています。これには、主に大型プラスチック部品の成形加工に使用される1600T射出成形機2台、中型精密製品の生産に適した800T射出成形機2台と400T射出成形機2台が含まれます。200T射出成形機2台、90T射出成形機4台、60T射出成形機4台は、小型高精度製品の量産ニーズを満たしています。同時に30T垂直射出成形機6台を装備し、インサート射出成形などの特殊工程要件に正確に対応し、一般工程と特殊工程の両方を考慮した、大中小規格をカバーする射出成形生産能力を形成しています。

金型製造および精密加工設備

当社は射出成形生産の中核として、金型製造能力の構築を重視し、一連のハイエンド加工設備を備えています。これには、850型CNC加工センター2台、1100型CNC加工センター1台、850型CNC加工センター2台が含まれており、金型キャビティの高精度フライス加工を実現します。2台の低速ワイヤーカット装置は、金型部品の精密切断を確保し、精度は最大0.001mmに達します。4台のミラースパークマシンは、金型キャビティの微細加工に使用され、金型の表面粗さは鏡面レベルに達します。2台のCNC旋盤は、金型部品の旋削を保証します。さらに、4台の高速精密彫刻機は、金型加工の効率と精度をさらに向上させ、金型が製品の研究と生産のニーズに迅速に対応できることを保証します。

自動化および試験装置

生産自動化レベルと製品品質管理能力を向上させるため、自動巻取機と自動包装機を各1台ずつ導入し、製品包装工程の自動化を実現しました。これにより、包装効率が向上するだけでなく、包装の一貫性も確保されます。品質検査面では、三次元座標測定器などの高精度検査設備を導入し、製品の寸法精度、形状公差、位置公差を0.002mmの検出精度で総合的に検査し、不合格品の市場流入を未然に防ぎます。

顧客中心主義、フルチェーンサービスシステムの構築

永盛ハードウェアは、顧客のニーズを指針とし、相互利益とwin-winの結果を目指し、20年以上にわたり経営理念を貫いてきました。 顧客により良いサービスを提供するため、需要マッチング、プラン設計、サンプル生産、量産、アフターサービスまで、フルプロセスのサービスシステムを確立しています。 ドッキングの初期段階では、専門のビジネスおよび技術チームが顧客の実際のニーズを深く理解し、業界経験に基づいてカスタマイズされた製品ソリューションを提供します。 研究開発生産段階では、厳格なプロセス管理を実施し、製品のタイムリーな納品と安定した品質を確保します。 アフターサービス段階では、専用のサービスホットラインとフィードバックチャネルを確立し、顧客の技術的なお問い合わせ、製品のメンテナンスなどのニーズに迅速に対応し、正確な販売前ドッキング、販売中の効率的な実行、行き届いたアフターセールス保証のサービスループを形成しています。

永盛勝ハードウェアは20年以上の努力を経て、「品質第一、革新を魂とする」という開発理念を堅持し、射出成形プラスチックとハードウェア製造の分野で継続的に躍進を遂げてきました。今後も技術研究開発への投資を増やし、製品構造を最適化し、より広い市場空間を拡大し、国内外のお客様と協力し、より高いレベルの相互利益とWin-Winの成果を実現することで、企業発展の新たな章を刻んでいきます。